KNOW HOW SOBRE MANUARES

El proceso de Manuar 2do. pasaje dista mucho de ser una etapa más dentro de los procesos de hilandería.

En esta etapa se conjugan la maximización de la capacidad del técnico de planta. De sus acciones depende la generación de una cinta de Manuar capaz de avizorar una mecha e hilado de alta calidad y con una variación de titulo menor al 1% inclusive. En las consultorías que he realizado a las diferentes plantas de hilandería, más del 50% de las plantas adolecían de problemas en esta etapa o en todo caso no le daban el peso real que debieran, distrayendo su atención en otras variables que nada tenían que ver con el real problema que se plasmaba en quejas por doquier de telas y/o prendas con defectos de Calidad.

Recuerdo muy perfectamente, por mencionarles un ejemplo en una planta Textil, existían problema de partes delgadas largas que esporádicamente se presentaban y se visualizaban en las telas “crudas”, generando incertidumbre en el personal por la búsqueda del origen de dicha anomalía. Lo cierto es que el defecto aparecía y desaparecía como por arte de magia.

Los reclamos de los cliente y las devoluciones de tela de dicha compañía generaba zozobra en toda la plana, pues nadie entendía el posible origen del problema y los días transcurrían con la tensión a cuestas.

Efectuando la trazabilidad del problema, desde el hilo hasta los procesos anteriores, específicamente hasta Cardas y recopilando información en los 3 turnos inclusive, me detuve en el proceso de Manuares Segundo pasaje.

Al comparar la producción de los 3 turnos, presentaba una inusual tendencia del tercer turno; tenía cerca de 40% más de producción comparado a los otros turnos. Esto ya era un indicio de que algo extraño sucedía en dicho turno.

Finalmente observé un comportamiento extraño del operador en la maquina al iniciar y finalizar el turno. Efectuando seguimiento más minucioso, lo que ocurría es que el operador de maquina colocaba una trompetilla de 4.2 mm en reemplazo de una de 3.8 mm, de esta forma no se suscitaban “atoros” en la trompetilla, pero el hecho es que nadie estaba enterado de esta situación, al final del turno volvía a colocar la trompetilla de 3.8 mm que es más estrecha para el paso de la cinta y lógicamente que la misma originaba paros constantes y por lo tanto baja eficiencia de producción.

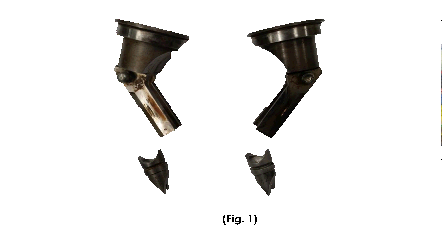

TROMPETILLAS O EMBUDO CONDENSADOR DE MANUARES

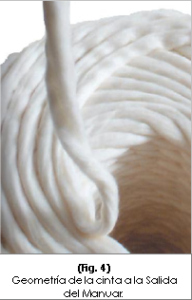

Accesorio que condensa las cintas y las cohesiona a fin de presentar consistencia. Ubicado a la salida de los Manuares, su diámetro esta en función del Ktex de la cinta de salida.

Luego al analizar el diagrama de masa con trompetilla de 4.2 mm se mostraba una mejor apariencia del diagrama de masa, lo cual con diámetro 3.8 mm denotaba falsos estirajes con tendencia a tramos delgados de cinta. Estos tramos delgados de cinta multiplicado por los estirajes de los procesos posteriores(mechera, continua) ocasionaba varios Km de hilo con partes delgadas. El operador había logrado solucionar un problema, pero no compartía el hallazgo, el problema transcurría en los otros turnos.

Esta Bitácora es una pequeña muestra de lo importante que es cada accesorio, repuesto ó pieza en una máquina, todos están sincronizados de alguna forma y forman un solo bloque cinemático, la ausencia de uno de ellos o el uso inapropiado como es este caso conlleva a generar defectos que impactan en el producto terminado.

LOS MANUARES DE ÚLTIMA GENERACION

Las instalaciones o plantas de Hilatura, tienen en su parque de maquinarias, manuares de fabricantes: Ingolstad, Vouk , Trutzschler y Rieter.

Pocas veces me permito sugerir tal o cual maquinaria, pero el reconocimiento a las bondades de un determinado fabricante, se basan en los años de uso, la experiencia y también en la buena práctica de efectuar pruebas con distintas marcas en las mismas instalaciones de la planta, es la mejor prueba para dilucidar la calidad y duración de los accesorios y elementos mecánico-electrónicos con los test rutinarios a lo largo de varios meses de uso. Bajo dicha premisa la decisión final está en manos del propio usuario, sin injerencia de lo que nos puedan decir los fabricantes.

La cohesión de las fibras en el Manuar, es un parámetro importante y prestándole atención se evitan falsos estirajes y reclamos por doquier. En la Bitácora de mis recuerdos puedo contarles lo que en una visita a cierta empresa efectué para mejorar la Regularidad de sus procesos.

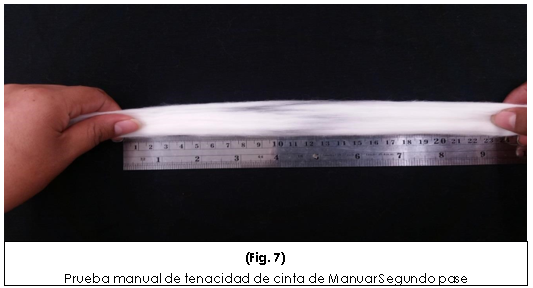

En un Dinamómetro usual para medición de tenacidad o Rkm de hilos, se procedió a efectuar tenacidad de cinta de Manuar segundo pasaje a fin de observar la mayor o menor cohesión de las fibras. Se redujo la velocidad del ensayo a 250 mm/min de velocidad de desplazamiento, cogiendo del extremo superior e inferior a la cinta de Manuar Segundo pase (Fig. 5).

Los valores típicos de tenacidad eran cercanos a 1.0% repetidas veces, sin embargo en un nuevo lote de producción se efectuó prueba de resistencia de cintas, dando como resultado una tenacidad de cinta de 0.20%, es decir la cinta presentaba un valor menor al habitual, por ende tenia menor cohesión. Esta menor cohesión de cinta ocasionaba más de 30 Roturas de Cinta en la fileta de la Mechera, lo normal es Ninguno.

De lo comentado líneas arriba existe una lección: los problemas tienen soluciones, para llegar a corregirlos o aplicar solución efectiva, debe recurrirse a la generación de ideas de mejora que puedan suplir una necesidad.

PRUEBAS DE TENACIDAD Y ELONGACIÓN DE CINTAS DE MANUAR

Para ir más allá y sobre el mismo tema de la importancia de la cohesión de fibras en la cinta de Manuar; la misma receta se aplicó a otra Hilandería que tenía problemas de cohesión de fibras y no tenía forma de medir, pues no tenía dinamómetro. Esta vez se optó por estirar las fibras a mano, teniendo como base una regla de 30 cm, estirando solo por un extremo con una velocidad lenta, marcándose el momento en el cual se generaba la apertura de las fibras en la cinta del manuar(Fig.7). Para cerrar este tema la receta para lograr una mejor cohesión entre fibras son:

– Disminuir el doblaje de cintas

– Disminuir la presión de tren de estiraje

– Utilizar revestimientos o cots de menor dureza

– Disminuir la tensión de velo entre el frontal y los discos de salida

– Utilizar un condensador de cinta de menor diámetro, teniendo cuidado de no generar atascamientos.

– Disminuir la velocidad del plato superior del centinela

– Aperturar los ecartamientos principal y previo 1 mm

TECNOLOGIA DE MANUARES - OBJETIVOS DEL MANUAR

a) Homogenización de la mezcla

El doblaje ó número de cintas al ingreso del Manuar, es la mejor forma de dosificar la mezcla, de tal modo el continuar con el equilibrio de la homogeneidad del lote de producción, mediante el doblaje a efectos de que no se presenten barrados, sea por micronaire, por color o reflexión de las fibras.

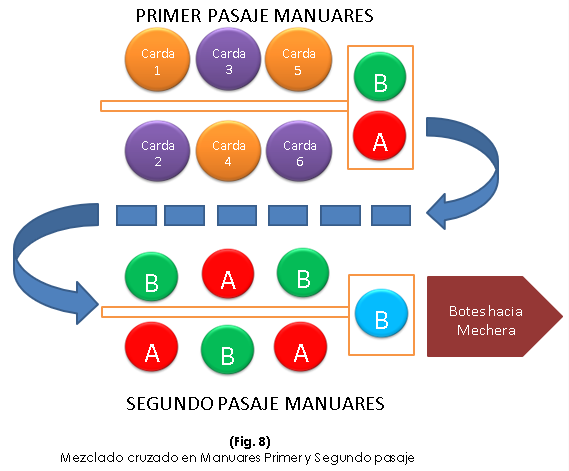

Esto significa que en la fileta de entrada al Manuar deben ingresar botes de cinta en lo posible 1 bote de cada carda o múltiplos del número de cardas que formen parte de la línea de producción. A esto se le conoce como el mezclado cruzado.

b) Homogenización de los atributos físicos de las fibras que componen la mezcla

El doblaje promedia el número de fibras cortas SFC(%), el número de Nep/g , la finura y la longitud de Fibras.

Valores de Nep/g desbordados en las cardas, son promediados en el primer pasaje; si es que se ingresa proporcionalmente el número de botes con cinta en la fileta del manuar primera pasaje.

c) Disminución de las Irregularidades de los procesos anteriores.

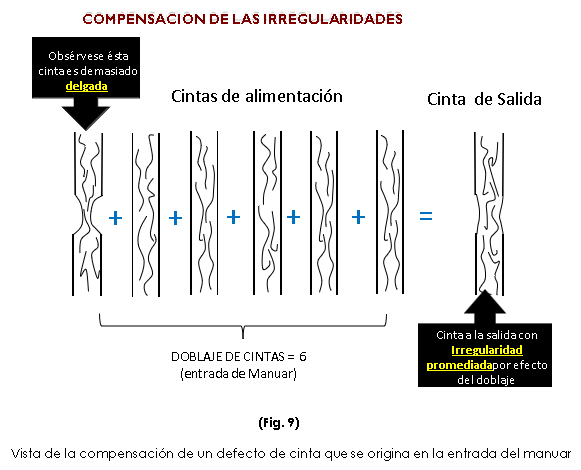

Al efectuar el doblaje se dosifica el ingreso de cintas de buena, mediana y baja Regularidad, logrando equilibrar en una sola estructura de cinta a la salida, promediando las Irregularidades que pudieran haber ingresado.

Obsérvese como una cinta de entrada con defecto (menor masa) es promediado a la salida, compensando esta falta de masa, con las 5 cintas entrantes.

d) Paralelización u orientación de las fibras.

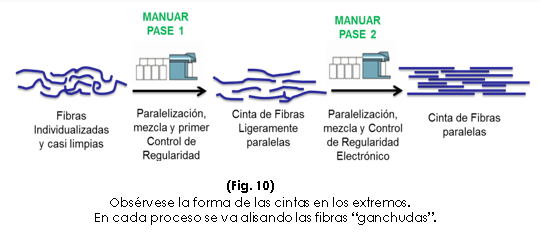

ALa paralelización es la consecución de estirado o alargado de las fibras “ganchudas” o abastonadas, por la forma que presentan. Estas fibras “ganchudas” tienen que estirarse longitudinalmente, al pasar por el tren de estiraje se alisan estas fibras al frotarse prácticamente unas con otras. Obsérvese lo que sucede con las fibras, antes y después del ingreso de cintas a los Manuares, tanto primer como segundo pase:

e) Autorregulado de Cintas

La esencia misma del manuar Segundo pasaje es la autorregulación de cintas que ingresan, en el tren de estiraje, a fin de obtener una cinta con una variación de masa ≤1.0%. Logrado, este importante objetivo del Manuar, garantizará un hilo que cumpla con los límites de gramaje de telas, debido a que están relacionados directamente.

Concepto del Autorregulado

El autorregulado es la conjunción de la sincronización de la parte mecánica y electrónica del Manuar, en el segundo pasaje. La parte mecánica debe adecuarse en primer lugar, mediante el estiraje mecánico, modificando piñones de ajuste de titulo, tensión de entrada de cintas, pre-estiraje acorde al material o mezcla a procesar, ecartamiento dependiente del largo de la fibra y de la composición de mayor o menor porcentaje de sub-productos y-o fibras artificiales o celulósicas.

La Tensión de salida debe estar ajustada de acuerdo a la velocidad de la máquina y de la finura de la fibra. Si las cintas están compuestas por fibras muy finas, el velo cae y se producen aglomeración de fibras denominados partes gruesas cortas, por otro lado si aplicamos mayor tensión, el velo presenta zonas vacías, denominados partes delgadas.

Recién, luego de la adecuada regulación de la parte mecánica debe conectarse el autorregulado, es decir interviene la parte electrónica. En la parte electrónica debe sincronizarse el punto de aplicación y la intensidad de autorregulado. Esta es una modificación que debe realizarse para cada tipo de Fibra y mezclas a procesar.

La Inadecuada adaptación del autorregulado en lugar de corregir variaciones de masa, genera omisión de control e inclusive puede ocasionar defectos Graves !!, como vistos en las siguientes figuras:

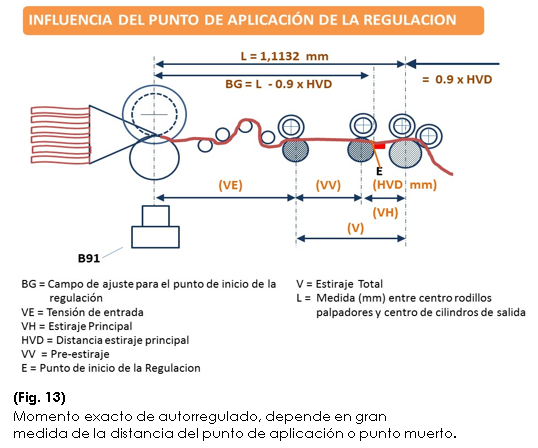

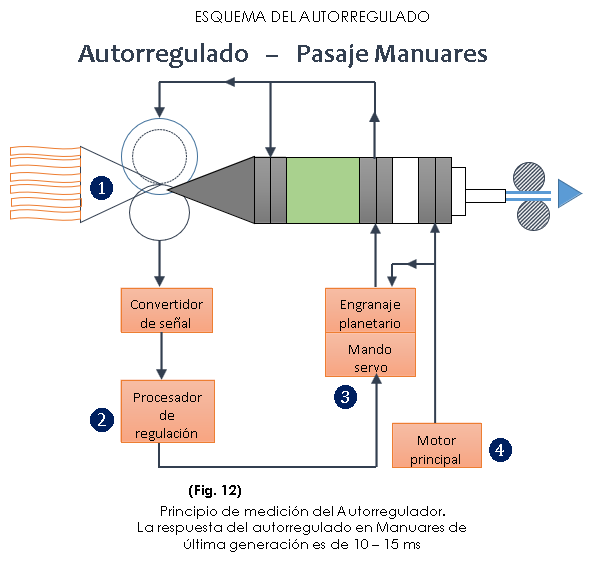

Principio de funcionamiento del Autorregulador

1. Las Cintas que ingresan pasan a través de un par de rodillos Palpadores. Uno de los rodillos tiene un cojinete movible y es basculado por medio de las oscilaciones de grosor de las Cintas.

2. Los movimientos de desplazamiento son convertidos a valores de tensión eléctricos y son transmitidos al procesador de regulación D90

El procesador D90 forma el valor teórico correcto para el mando servo, basándose en las señales de las cintas entrantes y la velocidad de entrega del manuar.

3. El servoaccionamiento convierte en número de revoluciones complementarias al cilindro central y al cilindro de entrada del tren de estiraje por medio del engranaje planetario, con lo cual se consigue la modificación del estiraje adecuado y se regulan las variaciones de volumen de las cintas que ingresan. El motor principal mantiene su velocidad constante.

El estiraje previo se mantiene y para Autorregular se modifica el estiraje principal a través del incremento o disminución de los cilindros intermedio y posterior.

Importancia de la selección exacta del Punto de aplicación o punto muerto de

Autorregulado

El punto de aplicación o denominado en antaño, punto muerto; es la distancia que existe entre el ratio de los cilindros palpadores y el cilindro intermedio, para ser más preciso antes de la barra de control de fibras cortas.

La distancia se puede obtenerse en forma automática en los Manuares RSB-D45 y RSBD50, en los manuares trutzschler TD-08 y TD09, se le conoce como valor Optiset.

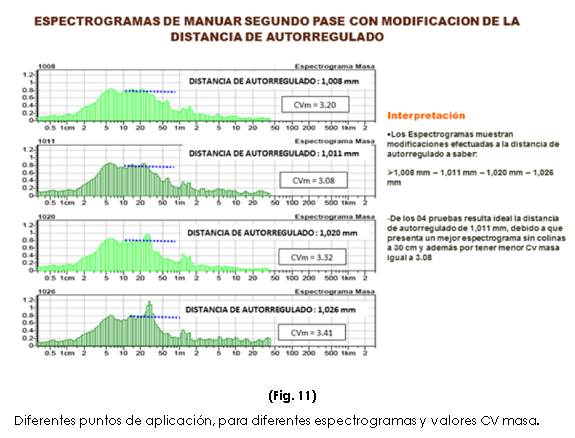

Sin embargo, una cosa es la recomendación general que se obtiene de la máquina, la cual efectúa un algoritmo en una unidad de tiempo corta(2-3 minutos). Esta recomendación no necesariamente es el punto exacto de autorregulado, Casi siempre debe efectuarse pruebas en el Laboratorio con diferentes distancias de punto de aplicación, para finalmente seleccionar el que presente mejor apariencia de espectrograma y con menor valor de Cv masa.

La explicación para seguir esta recomendación es simple; con 5 ó 10 minutos de prueba en el Laboratorio repetidas veces, es más representativo en los resultados de medición, que solo una prueba de 2 – 3 minutos, por lo tanto con mayor longitud de material(cinta de Manuar) se obtiene una estadística de recopilación de masa confiable.

La recomendación de la adaptación automática que efectúa el software de la máquina, debe tomarse como un punto de partida u orientativo.